గ్లాస్ డ్రిల్లింగ్ మందం≤20mm కోసం ఇన్ఫ్రారెడ్ నానోసెకండ్ లేజర్ డ్రిల్లింగ్ పరికరాలు

ప్రధాన పరామితి

| లేజర్ రకం | ఇన్ఫ్రారెడ్ నానోసెకండ్ |

| ప్లాట్ఫామ్ పరిమాణం | 800*600(మి.మీ) |

|

| 2000*1200(మి.మీ) |

| డ్రిల్లింగ్ మందం | ≤20(మిమీ) |

| డ్రిల్లింగ్ వేగం | 0-5000(మిమీ/సె) |

| డ్రిల్లింగ్ అంచు విచ్ఛిన్నం | <0.5(మిమీ) |

| గమనిక: ప్లాట్ఫారమ్ పరిమాణాన్ని అనుకూలీకరించవచ్చు. | |

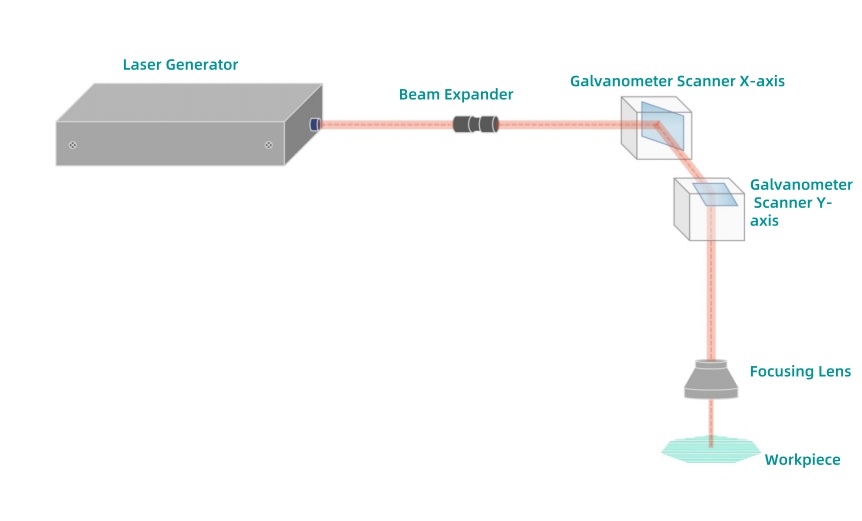

లేజర్ డ్రిల్లింగ్ సూత్రం

లేజర్ పుంజం వర్క్పీస్ మందానికి సంబంధించి సరైన స్థానంలో కేంద్రీకరించబడి, అధిక వేగంతో ముందే నిర్వచించబడిన మార్గాల్లో స్కాన్ చేయబడుతుంది. అధిక-శక్తి లేజర్ పుంజంతో పరస్పర చర్య ద్వారా, లక్ష్య పదార్థం పొరలవారీగా తొలగించబడి కట్టింగ్ ఛానెల్లను ఏర్పరుస్తుంది, నియంత్రిత పదార్థ విభజనతో ఖచ్చితమైన చిల్లులు (వృత్తాకార, చతురస్రం లేదా సంక్లిష్ట జ్యామితి) సాధిస్తుంది.

లేజర్ డ్రిల్లింగ్ ప్రయోజనాలు

· కనీస విద్యుత్ వినియోగం మరియు సరళీకృత ఆపరేషన్తో అధిక ఆటోమేషన్ ఇంటిగ్రేషన్;

· నాన్-కాంటాక్ట్ ప్రాసెసింగ్ సాంప్రదాయ పద్ధతులకు మించి అపరిమిత నమూనా జ్యామితిని అనుమతిస్తుంది;

· వినియోగించలేని రహిత ఆపరేషన్ నిర్వహణ ఖర్చులను తగ్గిస్తుంది మరియు పర్యావరణ స్థిరత్వాన్ని పెంచుతుంది;

· కనీస అంచు చిప్పింగ్ మరియు ద్వితీయ వర్క్పీస్ నష్టాన్ని తొలగించడంతో ఉన్నతమైన ఖచ్చితత్వం;

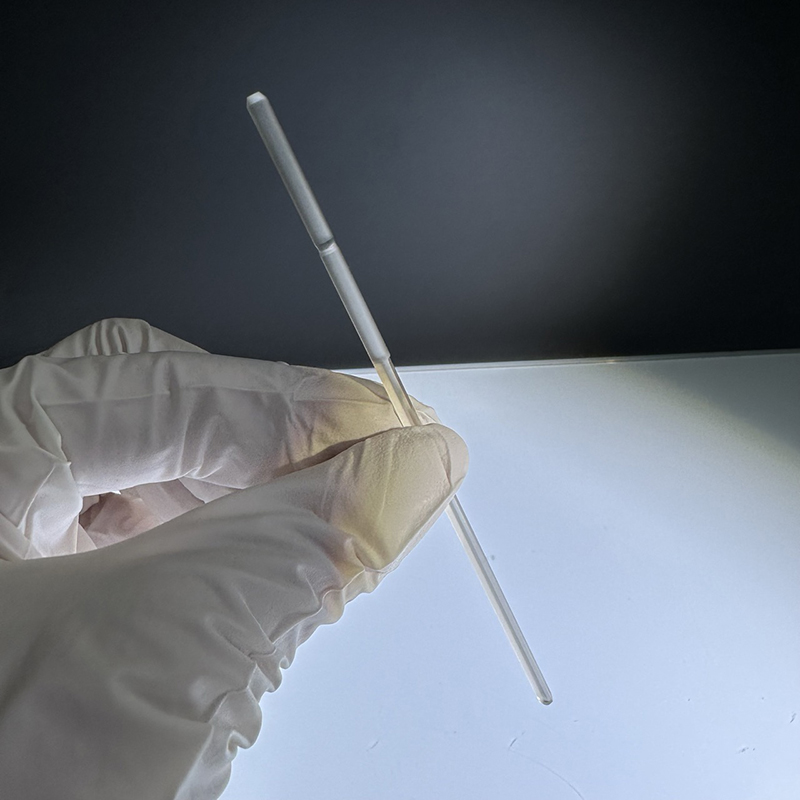

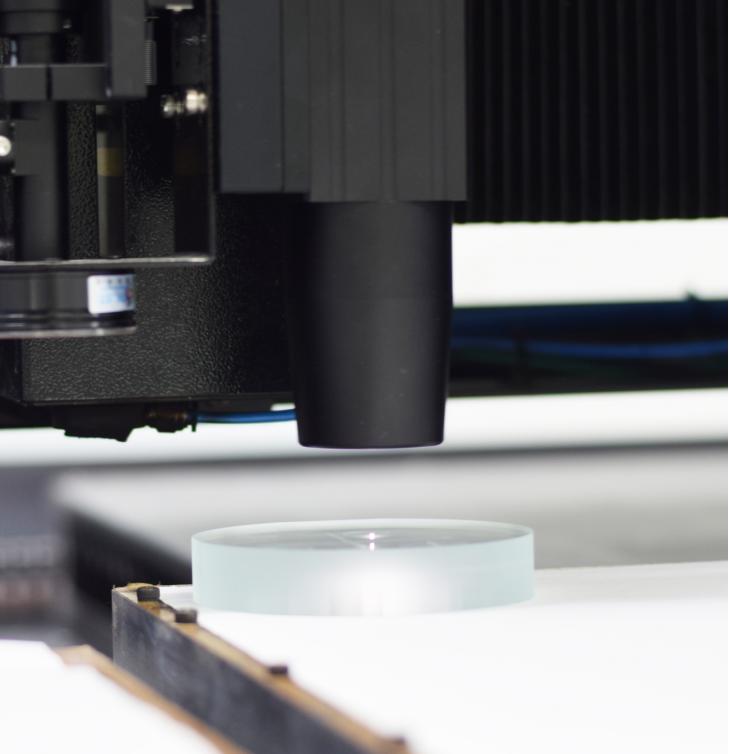

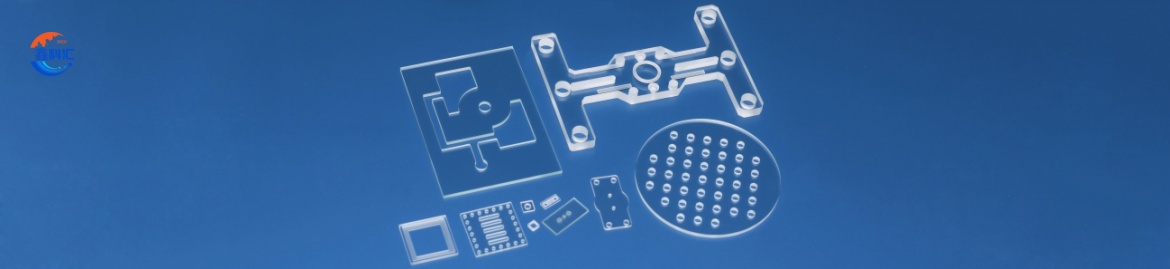

నమూనా ప్రదర్శన

దరఖాస్తులను ప్రాసెస్ చేయండి

ఈ వ్యవస్థ డ్రిల్లింగ్, గ్రూవింగ్, ఫిల్మ్ రిమూవల్ మరియు ఉపరితల టెక్స్చరింగ్ వంటి పెళుసు/కఠినమైన పదార్థాల ఖచ్చితత్వ ప్రాసెసింగ్ కోసం రూపొందించబడింది. సాధారణ అనువర్తనాల్లో ఇవి ఉన్నాయి:

1. షవర్ డోర్ కాంపోనెంట్స్ కోసం డ్రిల్లింగ్ మరియు నాచింగ్

2. ఉపకరణ గాజు ప్యానెల్ల యొక్క ఖచ్చితమైన చిల్లులు

3. డ్రిల్లింగ్ ద్వారా సోలార్ ప్యానెల్

4. స్విచ్/సాకెట్ కవర్ ప్లేట్ చిల్లులు

5. డ్రిల్లింగ్తో అద్దం పూత తొలగింపు

6. ప్రత్యేక ఉత్పత్తుల కోసం కస్టమ్ ఉపరితల ఆకృతి మరియు గ్రూవింగ్

ప్రాసెసింగ్ ప్రయోజనాలు

1. లార్జ్-ఫార్మాట్ ప్లాట్ఫామ్ పరిశ్రమలలో విభిన్న ఉత్పత్తి కొలతలకు అనుగుణంగా ఉంటుంది.

2. సింగిల్-పాస్ ఆపరేషన్లో సాధించిన సంక్లిష్ట కాంటూర్ డ్రిల్లింగ్

3. ఉన్నతమైన ఉపరితల ముగింపుతో కనీస అంచు చిప్పింగ్ (Ra <0.8μm)

4. సహజమైన ఆపరేషన్తో ఉత్పత్తి స్పెసిఫికేషన్ల మధ్య సజావుగా మార్పు

5. ఖర్చు-సమర్థవంతమైన ఆపరేషన్ వీటిని కలిగి ఉంటుంది:

· అధిక దిగుబడి రేట్లు (>99.2%)

· వినియోగించలేని ప్రాసెసింగ్

· కాలుష్య ఉద్గారాలు లేవు

6.నాన్-కాంటాక్ట్ ప్రాసెసింగ్ ఉపరితల సమగ్రత పరిరక్షణను నిర్ధారిస్తుంది

ముఖ్య లక్షణాలు

1. ప్రెసిషన్ థర్మల్ మేనేజ్మెంట్ టెక్నాలజీ:

· సర్దుబాటు చేయగల సింగిల్-పల్స్ శక్తి (0.1–50 mJ)తో బహుళ-పల్స్ ప్రోగ్రెసివ్ డ్రిల్లింగ్ ప్రక్రియను ఉపయోగిస్తుంది.

· వినూత్నమైన లాటరల్ ఎయిర్ కర్టెన్ ప్రొటెక్షన్ సిస్టమ్ వేడి-ప్రభావిత జోన్ను రంధ్రం వ్యాసంలో 10% లోపల పరిమితం చేస్తుంది.

· రియల్-టైమ్ ఇన్ఫ్రారెడ్ ఉష్ణోగ్రత పర్యవేక్షణ మాడ్యూల్ శక్తి పారామితులను స్వయంచాలకంగా భర్తీ చేస్తుంది (±2% స్థిరత్వం)

2. ఇంటెలిజెంట్ ప్రాసెసింగ్ ప్లాట్ఫామ్:

· అధిక-ఖచ్చితమైన లీనియర్ మోటార్ దశతో అమర్చబడింది (పునరావృత స్థాన ఖచ్చితత్వం: ±2 μm)

· ఇంటిగ్రేటెడ్ విజన్ అలైన్మెంట్ సిస్టమ్ (5-మెగాపిక్సెల్ CCD, గుర్తింపు ఖచ్చితత్వం: ±5 μm)

· 50+ రకాల గాజు పదార్థాల కోసం ఆప్టిమైజ్ చేయబడిన పారామితులతో ప్రీలోడెడ్ ప్రాసెస్ డేటాబేస్

3. అధిక సామర్థ్యం గల ఉత్పత్తి రూపకల్పన:

· మెటీరియల్ మార్పు సమయం ≤3 సెకన్లతో డ్యూయల్-స్టేషన్ ఆల్టర్నేటింగ్ ఆపరేషన్ మోడ్

· 1 రంధ్రం/0.5 సెకను (Φ0.5 మిమీ త్రూ-హోల్) ప్రామాణిక ప్రాసెసింగ్ చక్రం.

· మాడ్యులర్ డిజైన్ ఫోకసింగ్ లెన్స్ అసెంబ్లీల వేగవంతమైన పరస్పర మార్పిడిని అనుమతిస్తుంది (ప్రాసెసింగ్ పరిధి: Φ0.1–10 మిమీ)

పెళుసుగా ఉండే హార్డ్ మెటీరియల్ ప్రాసెసింగ్ అప్లికేషన్లు

| మెటీరియల్ రకం | అప్లికేషన్ దృశ్యం | కంటెంట్ను ప్రాసెస్ చేస్తోంది |

| సోడా-లైమ్ గ్లాస్ | షవర్ తలుపులు | మౌంటు రంధ్రాలు & డ్రైనేజీ ఛానెల్లు |

| ఉపకరణ నియంత్రణ ప్యానెల్లు | డ్రైనేజ్ హోల్ శ్రేణులు | |

| టెంపర్డ్ గ్లాస్ | ఓవెన్ చూసే కిటికీలు | వెంటిలేషన్ రంధ్రాల శ్రేణులు |

| ఇండక్షన్ కుక్టాప్లు | కోణీయ శీతలీకరణ ఛానెల్లు | |

| బోరోసిలికేట్ గ్లాస్ | సౌర ఫలకాలు | మౌంటు రంధ్రాలు |

| ప్రయోగశాల గాజుసామాను | కస్టమ్ డ్రైనేజ్ ఛానెల్లు | |

| గ్లాస్-సిరామిక్ | కుక్టాప్ ఉపరితలాలు | బర్నర్ స్థాన రంధ్రాలు |

| ఇండక్షన్ కుక్కర్లు | సెన్సార్ మౌంటు రంధ్ర శ్రేణులు | |

| నీలమణి | స్మార్ట్ పరికర కవర్లు | వెంటిలేషన్ రంధ్రాలు |

| పారిశ్రామిక వ్యూపోర్ట్లు | రీన్ఫోర్స్డ్ రంధ్రాలు | |

| పూత పూసిన గాజు | బాత్రూమ్ అద్దాలు | మౌంటు రంధ్రాలు (పూత తొలగింపు + డ్రిల్లింగ్) |

| కర్టెన్ గోడలు | తక్కువ-E గాజుతో దాచిన డ్రైనేజ్ రంధ్రాలు | |

| సిరామిక్ గాజు | స్విచ్/సాకెట్ కవర్లు | భద్రతా స్లాట్లు + వైర్ రంధ్రాలు |

| అగ్ని అడ్డంకులు | అత్యవసర పీడన ఉపశమన రంధ్రాలు |

XKH పరికరాల జీవితచక్రం అంతటా సరైన పనితీరును నిర్ధారించడానికి ఇన్ఫ్రారెడ్ నానోసెకండ్ లేజర్ గ్లాస్ డ్రిల్లింగ్ పరికరాలకు సమగ్ర సాంకేతిక మద్దతు మరియు విలువ ఆధారిత సేవలను అందిస్తుంది. మేము అనుకూలీకరించిన ప్రక్రియ అభివృద్ధి సేవలను అందిస్తున్నాము, ఇక్కడ మా ఇంజనీరింగ్ బృందం మెటీరియల్-నిర్దిష్ట పారామీటర్ లైబ్రరీలను స్థాపించడానికి క్లయింట్లతో సన్నిహితంగా సహకరిస్తుంది, వీటిలో 0.1mm నుండి 20mm వరకు మందం వైవిధ్యాలతో నీలమణి మరియు టెంపర్డ్ గ్లాస్ వంటి సవాలు చేసే పదార్థాల కోసం ప్రత్యేకమైన డ్రిల్లింగ్ ప్రోగ్రామ్లు ఉన్నాయి. ఉత్పత్తి ఆప్టిమైజేషన్ కోసం, మేము ఆన్-సైట్ పరికరాల క్రమాంకనం మరియు పనితీరు ధ్రువీకరణ పరీక్షలను నిర్వహిస్తాము, రంధ్రం వ్యాసం సహనం (±5μm) మరియు అంచు నాణ్యత (Ra<0.5μm) వంటి క్లిష్టమైన మెట్రిక్లు పరిశ్రమ ప్రమాణాలకు అనుగుణంగా ఉన్నాయని నిర్ధారిస్తాము.