ఆప్టికల్ గ్లాస్/క్వార్ట్జ్/సఫైర్ ప్రాసెసింగ్ కోసం ఇన్ఫ్రారెడ్ పికోసెకండ్ డ్యూయల్-ప్లాట్ఫామ్ లేజర్ కటింగ్ పరికరాలు

ప్రధాన పరామితి

| లేజర్ రకం | ఇన్ఫ్రారెడ్ పికోసెకండ్ |

| ప్లాట్ఫామ్ పరిమాణం | 700×1200 (మిమీ) |

| 900×1400 (మిమీ) | |

| మందాన్ని కత్తిరించడం | 0.03-80 (మి.మీ) |

| కట్టింగ్ స్పీడ్ | 0-1000 (మిమీ/సె) |

| అత్యాధునిక విచ్ఛిన్నం | <0.01 (మిమీ) |

| గమనిక: ప్లాట్ఫారమ్ పరిమాణాన్ని అనుకూలీకరించవచ్చు. | |

ముఖ్య లక్షణాలు

1.అల్ట్రాఫాస్ట్ లేజర్ టెక్నాలజీ:

· పికోసెకండ్-స్థాయి షార్ట్ పల్స్లు (10⁻¹²లు) MOPA ట్యూనింగ్ టెక్నాలజీతో కలిపి గరిష్ట శక్తి సాంద్రత >10¹² W/cm²ని సాధిస్తాయి.

· ఇన్ఫ్రారెడ్ తరంగదైర్ఘ్యం (1064nm) నాన్ లీనియర్ శోషణ ద్వారా పారదర్శక పదార్థాలలోకి చొచ్చుకుపోతుంది, ఉపరితల అబ్లేషన్ను నివారిస్తుంది.

· యాజమాన్య మల్టీ-ఫోకస్ ఆప్టికల్ సిస్టమ్ ఒకేసారి నాలుగు స్వతంత్ర ప్రాసెసింగ్ స్పాట్లను ఉత్పత్తి చేస్తుంది.

2.డ్యూయల్-స్టేషన్ సింక్రొనైజేషన్ సిస్టమ్:

· గ్రానైట్-బేస్ డ్యూయల్ లీనియర్ మోటార్ దశలు (స్థాన ఖచ్చితత్వం: ±1μm).

· స్టేషన్ మార్పిడి సమయం <0.8సె, సమాంతర "ప్రాసెసింగ్-లోడింగ్/అన్లోడింగ్" కార్యకలాపాలను ప్రారంభిస్తుంది.

· ప్రతి స్టేషన్కు స్వతంత్ర ఉష్ణోగ్రత నియంత్రణ (23±0.5°C) దీర్ఘకాలిక యంత్ర స్థిరత్వాన్ని నిర్ధారిస్తుంది.

3.ఇంటెలిజెంట్ ప్రాసెస్ కంట్రోల్:

· ఆటోమేటిక్ పారామీటర్ మ్యాచింగ్ కోసం ఇంటిగ్రేటెడ్ మెటీరియల్ డేటాబేస్ (200+ గ్లాస్ పారామితులు).

· రియల్-టైమ్ ప్లాస్మా పర్యవేక్షణ లేజర్ శక్తిని డైనమిక్గా సర్దుబాటు చేస్తుంది (సర్దుబాటు రిజల్యూషన్: 0.1mJ).

· ఎయిర్ కర్టెన్ రక్షణ అంచు మైక్రో-క్రాక్లను తగ్గిస్తుంది (<3μm).

0.5mm-మందపాటి నీలమణి వేఫర్ డైసింగ్తో కూడిన సాధారణ అప్లికేషన్ సందర్భంలో, సిస్టమ్ <10μm కంటే తక్కువ చిప్పింగ్ కొలతలతో 300mm/s కటింగ్ వేగాన్ని సాధిస్తుంది, ఇది సాంప్రదాయ పద్ధతుల కంటే 5x సామర్థ్య మెరుగుదలను సూచిస్తుంది.

ప్రాసెసింగ్ ప్రయోజనాలు

1. ఫ్లెక్సిబుల్ ఆపరేషన్ కోసం ఇంటిగ్రేటెడ్ డ్యూయల్-స్టేషన్ కటింగ్ మరియు స్ప్లిటింగ్ సిస్టమ్;

2.సంక్లిష్ట జ్యామితి యొక్క హై-స్పీడ్ మ్యాచింగ్ ప్రక్రియ మార్పిడి సామర్థ్యాన్ని పెంచుతుంది;

3. కనిష్ట చిప్పింగ్ (<50μm) మరియు ఆపరేటర్-సురక్షిత నిర్వహణతో టేపర్-రహిత కట్టింగ్ అంచులు;

4. సహజమైన ఆపరేషన్తో ఉత్పత్తి స్పెసిఫికేషన్ల మధ్య సజావుగా మార్పు;

5. తక్కువ నిర్వహణ ఖర్చులు, అధిక దిగుబడి రేట్లు, వినియోగ రహిత మరియు కాలుష్య రహిత ప్రక్రియ;

6. హామీ ఇవ్వబడిన ఉపరితల సమగ్రతతో స్లాగ్, వ్యర్థ ద్రవాలు లేదా మురుగునీటి సున్నా ఉత్పత్తి;

నమూనా ప్రదర్శన

సాధారణ అనువర్తనాలు

1. వినియోగదారుల ఎలక్ట్రానిక్స్ తయారీ:

· స్మార్ట్ఫోన్ 3D కవర్ గ్లాస్ యొక్క ఖచ్చితమైన కాంటూర్ కటింగ్ (R-కోణ ఖచ్చితత్వం: ±0.01mm).

· నీలమణి వాచ్ లెన్స్లలో మైక్రో-హోల్ డ్రిల్లింగ్ (కనీస ఎపర్చరు: Ø0.3mm).

· అండర్-డిస్ప్లే కెమెరాల కోసం ఆప్టికల్ గ్లాస్ ట్రాన్స్మిసివ్ జోన్లను పూర్తి చేయడం.

2.ఆప్టికల్ కాంపోనెంట్ ప్రొడక్షన్:

· AR/VR లెన్స్ శ్రేణుల కోసం మైక్రోస్ట్రక్చర్ మ్యాచింగ్ (ఫీచర్ పరిమాణం ≥20μm).

· లేజర్ కొలిమేటర్ల కోసం క్వార్ట్జ్ ప్రిజమ్ల కోణీయ కోత (కోణీయ సహనం: ±15").

· ఇన్ఫ్రారెడ్ ఫిల్టర్ల ప్రొఫైల్ షేపింగ్ (కటింగ్ టేపర్ <0.5°).

3.సెమీకండక్టర్ ప్యాకేజింగ్:

· వేఫర్ స్థాయిలో గ్లాస్ త్రూ-వయా (TGV) ప్రాసెసింగ్ (కారక నిష్పత్తి 1:10).

· మైక్రోఫ్లూయిడ్ చిప్స్ కోసం గాజు ఉపరితలాలపై మైక్రోఛానల్ ఎచింగ్ (Ra <0.1μm).

· MEMS క్వార్ట్జ్ రెసొనేటర్ల కోసం ఫ్రీక్వెన్సీ-ట్యూనింగ్ కట్స్.

ఆటోమోటివ్ LiDAR ఆప్టికల్ విండో ఫ్యాబ్రికేషన్ కోసం, ఈ సిస్టమ్ 89.5±0.3° లంబ కోణంతో 2mm-మందపాటి క్వార్ట్జ్ గ్లాస్ యొక్క కాంటూర్ కటింగ్ను అనుమతిస్తుంది, ఇది ఆటోమోటివ్-గ్రేడ్ వైబ్రేషన్ పరీక్ష అవసరాలను తీరుస్తుంది.

దరఖాస్తులను ప్రాసెస్ చేయండి

పెళుసు/కఠినమైన పదార్థాలను ఖచ్చితంగా కత్తిరించడం కోసం ప్రత్యేకంగా రూపొందించబడింది:

1.స్టాండర్డ్ గ్లాస్ & ఆప్టికల్ గ్లాసెస్ (BK7, ఫ్యూజ్డ్ సిలికా);

2. క్వార్ట్జ్ స్ఫటికాలు & నీలమణి ఉపరితలాలు;

3. టెంపర్డ్ గ్లాస్ & ఆప్టికల్ ఫిల్టర్లు

4. మిర్రర్ సబ్స్ట్రేట్లు

కాంటూర్ కటింగ్ మరియు ఖచ్చితమైన అంతర్గత రంధ్రం డ్రిల్లింగ్ రెండింటినీ చేయగల సామర్థ్యం (కనీసం Ø0.3mm)

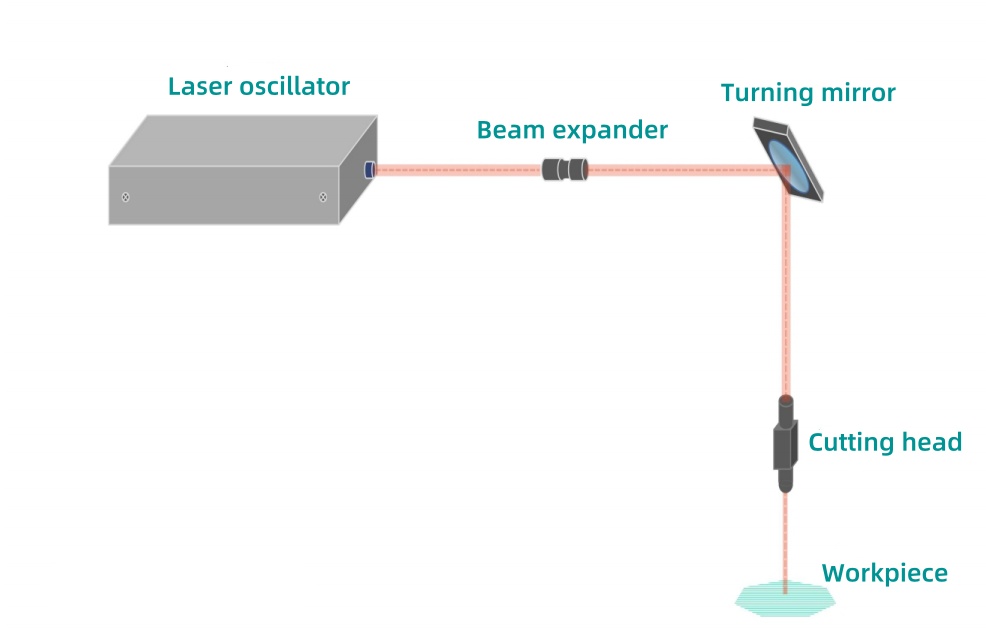

లేజర్ కటింగ్ సూత్రం

లేజర్ అత్యంత అధిక శక్తితో అల్ట్రాషార్ట్ పల్స్లను ఉత్పత్తి చేస్తుంది, ఇవి ఫెమ్టోసెకండ్-టు-పికోసెకండ్ టైమ్స్కేల్లలో వర్క్పీస్తో సంకర్షణ చెందుతాయి. పదార్థం ద్వారా ప్రచారం సమయంలో, బీమ్ దాని ఒత్తిడి నిర్మాణాన్ని అంతరాయం కలిగించి మైక్రో-స్కేల్ ఫిలమెంటేషన్ రంధ్రాలను ఏర్పరుస్తుంది. ఆప్టిమైజ్డ్ హోల్ స్పేసింగ్ నియంత్రిత మైక్రో-క్రాక్లను ఉత్పత్తి చేస్తుంది, ఇవి క్లీవింగ్ టెక్నాలజీతో కలిపి ఖచ్చితత్వ విభజనను సాధిస్తాయి.

లేజర్ కటింగ్ ప్రయోజనాలు

1. తక్కువ విద్యుత్ వినియోగం మరియు సరళీకృత ఆపరేషన్తో అధిక ఆటోమేషన్ ఇంటిగ్రేషన్ (కంబైన్డ్ కటింగ్/క్లీవింగ్ ఫంక్షనాలిటీ);

2.నాన్-కాంటాక్ట్ ప్రాసెసింగ్ సాంప్రదాయ పద్ధతుల ద్వారా సాధించలేని ప్రత్యేక సామర్థ్యాలను అనుమతిస్తుంది;

3.వినియోగ రహిత ఆపరేషన్ నిర్వహణ ఖర్చులను తగ్గిస్తుంది మరియు పర్యావరణ స్థిరత్వాన్ని పెంచుతుంది;

4. సున్నా టేపర్ కోణంతో ఉన్నతమైన ఖచ్చితత్వం మరియు ద్వితీయ వర్క్పీస్ నష్టాన్ని తొలగించడం;

XKH మా లేజర్ కటింగ్ సిస్టమ్ల కోసం సమగ్ర అనుకూలీకరణ సేవలను అందిస్తుంది, వీటిలో వివిధ పరిశ్రమలలో ప్రత్యేకమైన ఉత్పత్తి అవసరాలను తీర్చడానికి టైలర్డ్ ప్లాట్ఫామ్ కాన్ఫిగరేషన్లు, ప్రత్యేక ప్రాసెస్ పారామీటర్ అభివృద్ధి మరియు అప్లికేషన్-నిర్దిష్ట పరిష్కారాలు ఉన్నాయి.